Aplicar Lean en logística no es una iniciativa aislada. Requiere cultura de mejora continua, métricas claras, y sobre todo, tecnología para ejecutar decisiones inteligentes en tiempo real que contribuyan a crear cadenas de suministro inteligentes, con menos errores, menos desperdicio y mayor capacidad de adaptación al entorno.

Resumen

- La filosofía Lean aplicada a la logística busca eliminar actividades que no aportan valor (desperdicio) y rediseñar procesos.

- Los principales desperdicios logísticos incluyen exceso de inventario o transporte innecesario, factores que incrementan costos y afectan la experiencia del cliente.

- Integrar Lean con tecnología (WMS, TMS, optimización de rutas e inteligencia artificial) mejora la eficiencia en centros de distribución, transporte y planificación, reduciendo errores, costos y tiempos y convirtiéndose en un estándar competitivo.

La filosofía Lean, nacida en la industria automotriz japonesa, ha trascendido las fábricas para convertirse en un enfoque integral de eficiencia logística y mejora continua.

Aplicar Lean en logística significa identificar todo aquello que no agrega valor al cliente final (desperdicio) y rediseñar los procesos para que el flujo de materiales e información sea continuo, eficiente y predecible.

En el contexto actual, marcado por cadenas de suministro cada vez más complejas, su aplicación en logística es más relevante que nunca.

¿Qué es el desperdicio en logística?

En logística, desperdicio es cualquier recurso o actividad que consume tiempo, dinero o esfuerzo sin generar valor para el cliente final.

Esto incluye exceso de inventario, rutas de transporte mal planificadas, retrasos en la entrega, almacenamiento innecesario, errores de pedido y procesos manuales que podrían automatizarse.

Estos desperdicios no solo elevan los costos, sino que aumentan la posibilidad de errores, merman la visibilidad operativa y afectan la experiencia del cliente.

Aplicando los principios Lean, en detalle los desperdicios más comunes en logística son:

- Sobreproducción: Generar o mover productos antes de que se necesiten.

- Transporte innecesario: Movimientos redundantes de materiales o entregas.

- Tiempo de espera: Retrasos entre procesos logísticos por ineficiencias.

- Sobreprocesamiento: Uso de más recursos de los necesarios para una tarea.

- Movimiento innecesario: Desplazamientos innecesarios de personal o mercancía.

- Defectos: Entregas erróneas, productos dañados, pedidos incompletos.

- Desaprovechamiento del talento humano: No involucrar al equipo en la mejora continua.

¿Cómo aplicar la metodología Lean en diferentes escenarios logísticos?

Aplicar la metodología Lean no significa únicamente reducir costos. Implica repensar cada eslabón de la cadena. En centros de distribución, por ejemplo, reorganizar el espacio y apoyarse en sistemas WMS evita movimientos redundantes y mejora la rotación del inventario.

En el transporte y la última milla, la combinación de optimización de rutas con herramientas tecnológicas permite cargar mejor los vehículos, reducir los kilómetros recorridos y disminuir las entregas fallidas.

Otro punto clave es la planificación. Con la ayuda de software especializado se automatizan tareas complejas que antes se hacían manualmente. Esto libera tiempo de los planificadores y da más control sobre el flujo logístico en tiempo real.

La gestión logística moderna se apoya cada vez más en inteligencia artificial para predecir la demanda, ajustar ventanas horarias y anticipar problemas que afectan al cliente.

Centros de distribución

Aplicaciones

- Implementar layout por flujo para minimizar desplazamientos.

- Uso de sistemas WMS (Warehouse Management Systems) para control de inventario en tiempo real.

- Eliminar actividades duplicadas (picking + repicking).

- Aplicación del método 5S para orden y limpieza.

Resultados esperados

- Reducción de tiempo de picking hasta 30-50%.

- Disminución de errores de despacho.

- Mayor rotación de inventario.

Transporte y última milla

Aplicaciones

- Utilizar un planificador de rutas para evitar recorridos ineficientes.

- Maximizar la capacidad de carga por viaje.

- Aplicar cross-docking para reducir tiempos de almacenaje intermedio.

- Medir y ajustar continuamente los KPIs de entrega (tiempo, puntualidad, tasa de rechazos).

Resultados esperados

- Reducción de kilómetros recorridos hasta 20%.

- Disminución de costos operativos logísticos.

- Incremento en cumplimiento de ventanas de entrega.

Planificación y control de operaciones

Aplicaciones

- Automatizar la planificación de rutas y turnos mediante software TMS.

- Integrar IA para predecir demanda y tiempos de servicio.

- Estandarizar procesos logísticos clave (recepción, picking, embarque, entrega).

Resultados esperados

- Menor variabilidad operativa.

- Reducción de tiempos muertos y esperas.

- Mayor trazabilidad y control en tiempo real.

La adopción de Lean en logística produce mejoras tangibles: menos errores, mayor puntualidad, mejor utilización de la capacidad de carga y reducción considerable de los costos de operación.

A todo esto se suma un cambio cultural: los equipos aprenden a medir sus procesos, detectar cuellos de botella y proponer mejoras continuas.

Las empresas que han avanzado en esta dirección, combinando Lean con tecnología, logran mejoras en el tiempo de planificación de rutas y reducciones en kilómetros recorridos.

Más que una moda, esta integración de principios Lean y herramientas digitales se ha vuelto un estándar competitivo para cualquier organización que aspire a eficiencia logística en un mercado en constante transformación.

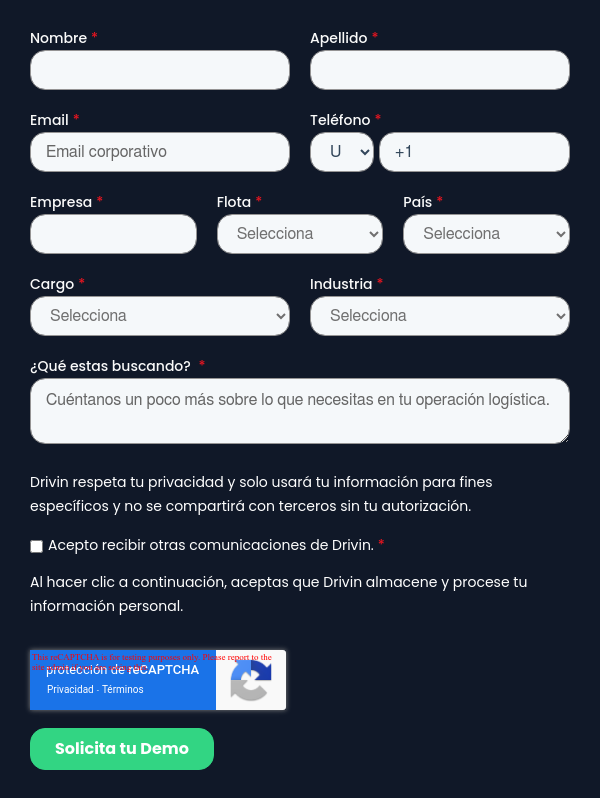

En Drivin nos enfocamos en hacer eficientes las operaciones logísticas de las empresas. ¿Quieres conocer todo lo que podemos hacer por tu empresa? Déjanos tus datos y un ejecutivo estará en contacto contigo:

Preguntas frecuentes

¿Qué significa aplicar la metodología Lean en logística?

Aplicar Lean en logística consiste en eliminar actividades que no generan valor (desperdicios) y rediseñar los procesos para lograr flujos más eficientes, continuos y predecibles en toda la cadena de suministro.

¿Cuáles son los principales desperdicios que busca reducir la filosofía Lean en logística?

Entre los desperdicios más comunes están el exceso de inventario, el transporte innecesario, tiempos de espera, errores en pedidos, movimientos redundantes y la falta de aprovechamiento del talento humano.

¿Qué papel juega la tecnología en la implementación de Lean en logística?

Herramientas como WMS, TMS, optimización de rutas e inteligencia artificial permiten automatizar tareas, planificar con datos en tiempo real y mejorar la trazabilidad, logrando menos errores, menos costos y mayor eficiencia.

¿Qué beneficios concretos se obtienen al integrar Lean con tecnología en los procesos logísticos?

Se consiguen resultados como la reducción de kilómetros recorridos, ahorro de costos operativos, menor tiempo en tareas manuales, mayor puntualidad en entregas y un control más completo de toda la operación logística.

-3.png)